株式会社レーダ技術研究所のホームページをご覧いただきましてありがとうございます。

当社は、コンクリート内部や地中下などの目で見えない内部に埋まった物を見つけたり、

目で見えない内部状況を確認することに特化した非破壊検査の専門技術者集団です。

調査・探査機器メーカーで勤め培った調査・探査機器の知識、技術的な知識、

現場経験によるノウハウを兼ね備えた比類なき存在である技術者が、

お客様のお困り事やご要望に高いレベルでお応えする会社です。

調査・探査する機器は、新製品を含め日本で多く出回っているほぼ全ての探査機を所有、

性能検証することで、機器ごとに持つ特徴やクセを把握し、

正確な知識と正しい使用方法を有することで、

現場ごとの目的に合わせた機器選定及び調査・探査方法の検討が行える

唯一無二の調査・探査会社です。

自社の特徴を活かして日々業務を行うことで、

日本全国のお住まい・インフラの安心と安全を守るサービスを提供しております。

●他社では出来ないと断られてしまった。

●普段依頼している会社は、調査・探査はしっかりやってくれるが、

結果の説明が丁寧に、詳しく行ってくれない

●難しいと言われる調査・探査を何とかして実現させたい。

●どこにやって貰っても駄目だった。最後の駆け込み寺のような会社は無いのか…。

●調査・探査の専門技術者の人数が足りない。応援を要請したい。

●現場での切断事故防止対策や事故発生件数の減少など、

解決の見解や意見などアドバイスが欲しい

●機器のメーカーさんに相談したが、

自社製品を販売する為の行動や意見しか貰えず、悩みや課題が解決しない…。

このような事例でお困りの際は、是非当社へご相談下さい。

お客様のお困り事を解決し、安心と信頼を得られるように全力でお応えします!

また当社でおこないます調査や探査は、

お客様に寄り添うことを心がけておりますが、第三者性を重んじております。

調査や探査の結果により、お客様から改ざんや偽造のご要望があったとしても、

当社は一切ご協力することが出来ません。申し訳ございませんが予めご了承下さい。

もちろん、当社から嘘やデタラメで間違った情報などの

虚偽報告は絶対におこないませんのでご安心下さい。

そして職業人気が低迷する一途の建築業界で、その原因と考えられる

『過重労働』、『低賃金』、『人格の侵害』、『労働環境』、『女性の労働環境現場』 の改善を目指して、日本の未来を支える若者が従事したいと思えるような

会社・業界にするべく日々挑戦を繰り返しています。

昨今では地震や津波だけでなく集中豪雨による災害、道路陥没による被害、

また現場での労働災害も多く発生しています。

当社の業務は建物や道路・鉄道、橋梁・トンネル等のインフラの強度を維持し、

高める為のほんの一部分の業務にすぎませんが、非常に重要なお仕事です。

災害の被害にあわれた方々の

『1人でも涙を流す人を減らすため、1人でも多くの笑顔を増やすため』に

全力で業務に向き合っていきます。

思いを一つに出来る若者たちと力を合わせて、日本の安心・安全を守って参ります。

当社の理念に共感を持って頂けるお客様や若者、同業他社様がいらっしゃいましたら、

是非とも一緒にお仕事をしましょう!

関わる全ての人が幸せを感じられる人生を願って。

嬉しいご連絡を従業員一同心よりお待ちしております。

SERVICE

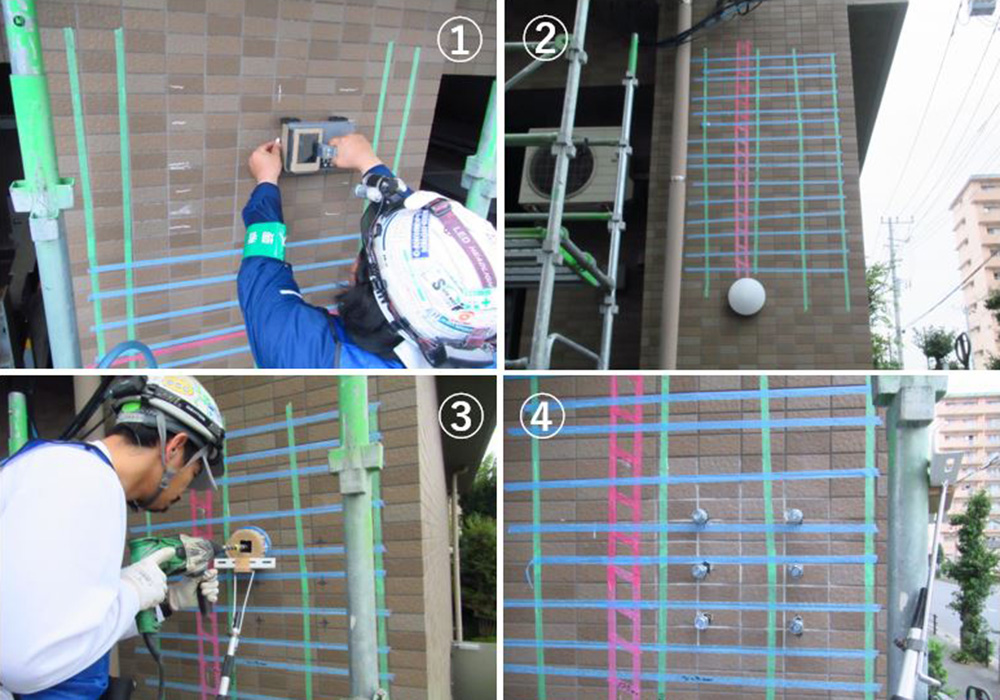

電磁波レーダ法探査(RCレーダ探査・鉄筋探査)

目に見えないからこそ重要な鉄筋探査。

コンクリート構造物の改修工事を行う前に鉄筋の位置やタイル・モルタル、コンクリートの厚さ、埋設された電気配管などの探査を致します。 また、地中埋没物や地中の空洞の探査も行なっています。

電磁誘導法探査(かぶり厚さ調査・電気ケーブル探査・配管探査)

鉄筋に強く反応する、電磁誘導法測定を行うことで浅い鉄筋の位置やかぶり厚さの確認ができます。

新築のコンクリート構造物の検査やRC構造物のかぶり厚さを調査致します。

また、タイルやボード裏の金物や筋交の探査も可能です。

地中探査では埋設配管の探査や管路調査を行っています。

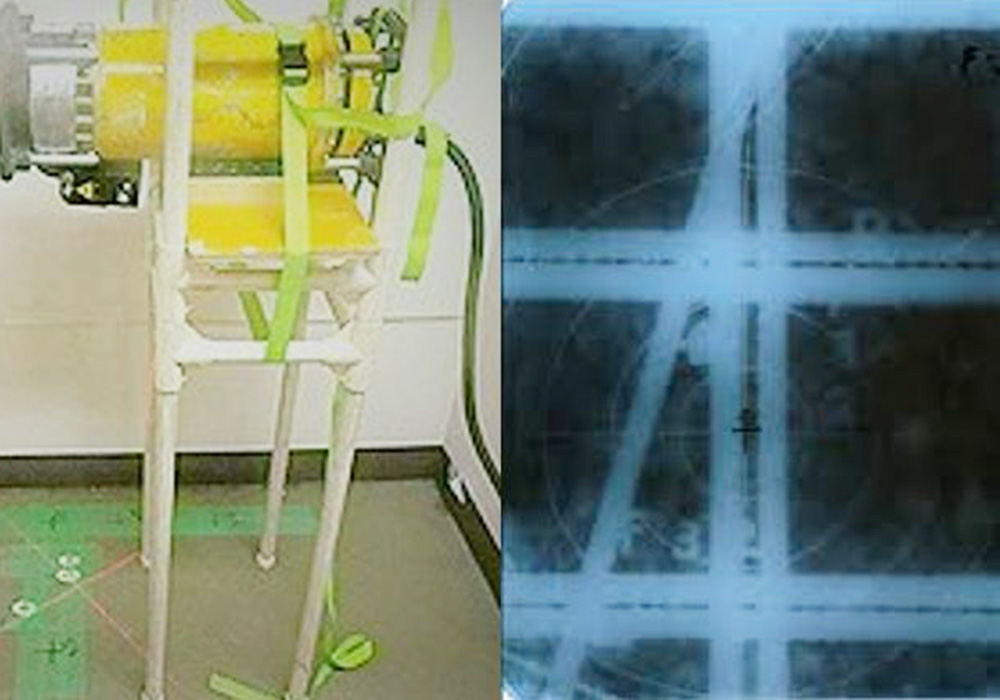

X線透過法探査(X線探査・レントゲン撮影)

骨折した際に撮るレントゲン写真同様に、コンクリートの内部にある鉄筋や電配管などの埋没物の位置を画像として確認することができます。

範囲が狭い場合や複雑な配筋、埋没管が入り乱れている場合に用います。

探査箇所の裏側に人が行く事ができ、厚さが約300mm以下の状況で精度良く行えます。

打診調査、変状調査(目視調査)、圧縮強度・中性化調査、赤外線サーモグラフィ

建物のタイルや仕上げ材などが剥離して、地上へ落下して重大な事故が起こる前に、定期的に調査して劣化箇所の補修を行います。

トンネルや橋梁など土木構造物の非破壊試験

・配筋状況及びかぶり測定

・コンクリート圧縮強度試験

・コンクリ-ト中性化試験

・トンネルの覆工厚及び空洞調査

・トンネルや法面(擁壁)の変状調査

探査技術向上のための貢献・支援

自社の発展だけでなく建設業界全体の成長が社会への貢献になると考え、さまざまな研究機関と共同で、実験や研究・論文作成のお手伝いを行っております。

また、同業他社への探査の講習会なども積極的に行い、技術や情報共有を図っています。

鉄筋探査(ひはかいけんさ)とは、検査対象物を破壊することなく欠陥の有無を判定する検査手法を指します。

英語で表現すると、Non Destructive Inspection(NDI)とNon Destructive Testing(NDT)の2つの表現がありますが、

非破壊検査的な『合否を判定する試験』はNDIを用い、製品や設備を破壊・損傷することなく、

表面や見えない内部を検査する検査方法をNDTと日本では使い分けがされています。

また、NDIといえば、一般社団法人 日本非破壊検査協会を頭に浮かべる人も多いかと思います。

非破壊検査は、製造・建設時の品質保証の手段としてや、供用中の構造物・設備の保守点検・製品寿命予想で用いられており、

品質向上や社会の安全確保で大きな役割を担っています。

非破壊検査の種類には様々なものがあり、それぞれの検査手法によって特徴や適性があるため、

検査したい対象物とその項目に沿って検討することが重要となります。

◆VT 目視試験(visual testing):

目視検査は、人間の目で見て観察する試験方法です。

◆RT 放射線透過試験(radiographic testing):

判定結果が放射線透過写真(X線フィルム)として残り、

溶接部の検査や配管の減厚調査などを目的とした信頼性が高い検査方法です。

◆UT 超音波探傷試験(ultrasonic testing):

材料内部の面形状を持つ割れ等の内部キズに対して、検出精度が高いです。

◆ET 渦電流探傷試験 (Eddy current testing):

ETは高周波電流を流した探傷コイルを検査表面に接近させることで、

検査表面に渦電流を流し、表面および表面直下の欠陥と健全部とを比較判定します。

◆MT 磁粉探傷試験(magnetic particle testing):

磁性金属の表面及び表層に発生した表面割れ等のキズの検査に適しており、

表面開口キズ及びごく浅い内部キズの検査が可能です。

◆SM ひずみ測定(stress measurement):

構造物の応力状態を監視して、許容応力以上の負荷を与えないような設計上の指針を与えることができます。

測定方法が多岐にわたるため、最適な測定方法を選択できます。

◆AE アコースティック・エミッション(acoustic emission):

割れ発生の初期微候の検出が可能であり、

運転中の割れ発生、あるいは割れ進行状態の監視用としても使用されます。

◆PT 浸透探傷試験(penetrant testing):

材料表面に発生した表面開口きずに浸透液を浸透させ、浸透液を毛細管現象により表面に吸い出し、

拡大されて現れた指示模様を観察して表面きずを調べる方法です。

◆IRT 赤外線サーモグラフィ試験(infrared ray testing):

赤外線カメラ(サーモグラフィ)を使って、機器・設備・建築物などの表面温度分布の画像を得る

非破壊・非接触型の検査診断手法のことです。内壁を複雑に迂回する漏水調査にも用いられます。

当社は、このような工業用途(主に金属製品の検査)であった非破壊検査を

コンクリート構造物の検査・調査・点検に応用しておこなっております。

※非破壊検査では、キズと判定した中で、判定基準を超え不合格となるキズを“欠陥”と定義されています。

※非破壊検査には、検査方法や検査機器、検査技術者により、検査する『精度』が異なります。

※非破壊検査は見えないものを検査・調査する技術であり、必ずしも完璧な結果がわかる訳ではありません。

部品や設備・構造物が故障・破壊する原因には、特定の箇所に長期間荷重が繰り返しかかることで小さな割れが進行し破壊に至る場合や、

風雨にさらされることで腐食が進行し破壊に至る等、様々な要因が考えられます。

非破壊検査を実施することで、定期的に損傷や劣化の進展を把握し、必要に応じ補修などの対処を行うことで、

部品や設備・構造物の故障・破壊を未然に防ぐことができます。

非破壊検査は、対象物の品質保証の為に実施します。

適用するタイミングは、製造・建設時の実施(竣工検査等)と、供用期間中(定期検査)の2つのパターンがあります。

製造・建設時の非破壊検査は、対象物が仕様を満たすことを確認するためで、製品・構造物の信頼性を高めるために行います。

供用期間中に行うものは、共用開始後に生じた経年劣化や損傷を検出し、製品寿命の予想に生かすとともに、

必要に応じて補修を行うことで、製品寿命を長くすることが可能となります。

非破壊検査は、完璧に実施出来る業務ではなく、技術者による感覚の違いや技術レベルの差、

作業環境からなる間違った方法などから発生する誤差が必ず生じます。

検査機器や調査機器を使用する場合は、使用機器による誤差も生じます。

様々な非破壊検査方法毎に発生する誤差を理解して、最小限に留める事が重要です。

業務依頼者は、検査・調査を実施する技術者が有する能力を発揮できる環境を整備する必要がありますし、

検査・調査を実施する技術者は、講習会を受講して知識を増やすことや、資格を取得し検査・調査業務で発生する誤差を少なくする準備が必要です。

鉄筋探査とは、コンクリート構造物などの内部に埋設されている鉄筋や配管などの埋設物を鉄筋探査機(非破壊)で調べることで、

鉄筋や埋設配管の平面位置と深さの確認をおこなうことが出来ます。

配筋調査は、鉄筋探査とよく似ていますが違います。鉄筋の平面的な位置を確認したいというよりも、

鉄筋ピッチ(主に帯筋やあばら筋)、かぶり厚、鉄筋本数(主に主筋)を確認することを目的としています。

鉄筋探査の目的は様々ですが、施工管理状態の品質を確認することや、

改修工事・耐震補強工事などでのコア穿孔工事(コア抜き)・あと施工アンカー工事(アンカー打設)・解体工事(斫り)の際の鉄筋切断事故や配管、

シース管(PC鋼線)などの埋設物の損傷事故を防ぐために行います。

鉄筋探査の方法はいくつかありますが、その目的やご予算などに応じて、当社技術者が選定します。

場合によっては複数の方法を用いて目的を達成する場合もあります。

■X線透過法(エックス線探査):

X線透過法は、病院の検査でレントゲン撮影を行って貰ったり、

空港での持物の検査であったりと身近で馴染みのある検査方法です。

鉄筋探査の方法では一番確実性の高い方法ですが、作業費としては最も高額で、作業時間も最も長い探査方法です。

また、撮影作業中は人の立ち入りを禁止(区画)する必要があります。

探査箇所の裏側に人が出入りできることと、撮影箇所の厚さが約300mm以内であることが作業条件です。

埋設物の深さ(かぶり厚)は確認出来ません。埋設物は太めにマーキングされます。

他の鉄筋探査方法との併用で鉄筋径の推定が可能です。

CD管や電気配線を探査するには、技術力と業務経験が必要です。作業実施には、資格証が必要となります。

■電磁波レーダ法(RCレーダ探査):

電磁波レーダは、漁業で用いられている魚群探知レーダや航空管制用レーダ、気象観測、車の衝突防止など

意外と身近なところで用いられている技術です。

鉄筋探査の方法では一番多く用いられている方法で、最も作業性が良い探査方法です。

探査箇所の厚さがどんなに厚くても探査可能で、埋設物の深さも確認出来ます。

鉄筋ピッチや鉄筋本数などの配筋状況が簡単に素早く確認できます。

W筋や千鳥筋などの2層目の鉄筋や埋設物も確認できます。

探査機が放出する電磁波は、人体や測定機・事務機などに影響を及ぼすことはありません。

打設から10日以内の弱材齢のコンクリートや常時水に浸かっているコンクリートは探査ができない場合(難しい)があります。

鉄筋径を調べることはできません。

探査結果の解析には技術者によって見解が大きく分かれることが多く、十分な経験や知識が必要となります。

レーダ探査の実力を見極める1つのバロメータとして、レーダ探査の資格を所有しているかどうか?であったり、

『レーダ探査』 を 『レーダー探査』 と間違えた表現をしている場合は探査技術や知識が低い可能性が高いです。

特にコア抜きやアンカー打設などの施工業務を主にしている会社と、

『レーダ探査が専門』 で業務をおこなっている会社では、探査能力に雲泥の差があります。

■電磁誘導法(かぶり厚さ測定):

電磁誘導法は、スイカやパスモ、イコカなどのICカードやスマートフォンの非接続充電など

最も身近に利用されている方式です。

約20年前までは鉄筋探査の目的で使用されていましたが、

昨今では電磁波レーダ法の探査機の性能向上が進み、

古くから性能の向上が見られないことなどから鉄筋探査の目的ではほとんど使用されなくなりました。

その一方で、JASS5 T-608 新設コンクリート構造物のかぶり厚さ調査 で新築コンクリート構造物のかぶり厚さを

電磁誘導法で検査しなくてはならない記載が記されてからは、

かぶり厚さの検査・調査の用途で用いられることが多くなりました。

鉄筋探査の用途は、最大探査深度が約80mmまでであることや、鉄筋にしか反応しない、

鉄筋ピッチが狭くなると探査が出来なくなってしまうことから、作業効率も悪く、探査精度も低い。

金属物を探査するのは得意で、探査面と直行して配置されたセパレータやボード、

タイルの落下防止の金物の探査は他の方式では難しいが、

電磁誘導法では比較的簡単に確認することができます。

探査の機能は単純ですが、かぶり厚さを高精度で測定するには、十分な経験や知識が必要となる為、

電磁誘導法のかぶり厚さの測定を実施する際は、資格所有者であるとこが最低限の条件とすることをオススメします。

■超音波探傷(マルチチャンネル)

超音波検査は、病院の検査や美容機器で身近に使用されています。

コンクリート構造物では、空洞・豆板の探査や部材の厚さの調査、鉄骨や鉄筋の接合部の検査、

鉄筋の長さやガードレールの支柱の深さの調査などコンクリートや鉄の検査・調査で使用されています。

昨今では、センサーが複数配置されたマルチチャンネルの探査機が開発されることで、深い鉄筋の探査も可能としています。

但し、機器のセンサーが探査面にピッタリ設置できること(凸凹面や豆板などがある箇所は基本的に探査できません)や

探査箇所が広いことなどの条件があります。

作業効率は、他の鉄筋探査方法と比較すると悪いです。

超音波探傷試験の資格試験はありますが、鉄筋探査の資格はありません。